Hip-hop, chansons country ou sonate classique... pour beaucoup de gens, le temps passé dans la voiture serait presque insupportable sans musique de fond. Pourtant, s'ils écoutaient attentivement et éteignaient la radio, ils pourraient découvrir tout un orchestre de sons différents : le flux d'air s'engouffre parfois bruyamment, parfois doucement. Le clignotant fournit un rythme régulier. Le compresseur de climatisation et le servomoteur ronronnent. Les pneus crissent lors de manœuvres trop violentes et l'assistant de stationnement émet un bip lorsque la distance n'est plus respectée.

Dans les véhicules à combustion interne, cependant, les passagers ne sont pas conscients de bon nombre de ces sons, car le moteur étouffe de nombreuses autres sources sonores. Dans les voitures électriques, en revanche, ce phénomène, également connu sous le nom d'effet de masquage, est largement absent, et présente à notre équipe de nouveaux défis.

Les voitures électriques ne ronronnent pas, elles sifflent

Lors des premiers développements de la e-Mobilité, de nombreux constructeurs automobiles se sont concentrés sur le groupe motopropulseur et l'extension de la gamme en premier. En attendant, d'autres facteurs jouent un plus grand rôle dans l'esprit des ingénieurs, par exemple le confort et le bien-être des occupants. En effet, même si la propulsion électrique est objectivement plus silencieuse qu'un moteur à combustion, ses bruits se retrouvent souvent dans la plage des hertz à quatre chiffres. Et de telles hautes fréquences sont perçues par les gens comme un sifflement désagréable. La raison réside principalement dans les différentes manières de fonctionner des deux moteurs : un moteur à combustion interne génère de petites explosions dans chaque cylindre, tandis que le moteur électrique entraîne le véhicule électrique à l'aide d'un champ magnétique tournant.

Quand une légère vibration se transforme en un léger picotement

La sensation est également différente en e-Mobilité. Quiconque s'est déjà assis dans un véhicule électrique sait que les forces et les couples agissent presque instantanément, surtout au démarrage. Cela est dû à la génération de force électromagnétique et à la vitesse plus élevée du moteur électrique. Alors si le véhicule se met à vibrer et que cela est amplifié par les fréquences naturelles du boîtier du moteur, cela entraîne un phénomène perceptible qui se manifeste par exemple par un léger picotement au niveau de l'estomac. Dans ce contexte, les ingénieurs parlent également de comportement NVH, qui signifie Noise, Vibration et Harshness (bruit, vibrations et rudesse).

Pour que la carrosserie – et ses occupants – soient à l'abri le plus efficacement possible de ces excitations à haute fréquence du moteur et de la route, le moteur du véhicule électrique doit être bien monté. Et il existe de nombreux paramètres sur lesquels nos professionnels du montage peuvent travailler, de la conception au matériau.

Avec le bon design au timbre optimal

Qu'il s'agisse d'un véhicule électrique ou d'un véhicule à combustion, un support moteur se compose d'un élément de liaison côté moteur et côté châssis ainsi que d'une pièce de liaison élastique qui assure l'isolation. Les fabricants ont ici le libre choix : montage en trois ou quatre points. Douille, cône ou cale viscoélastique. Isolation simple ou double.

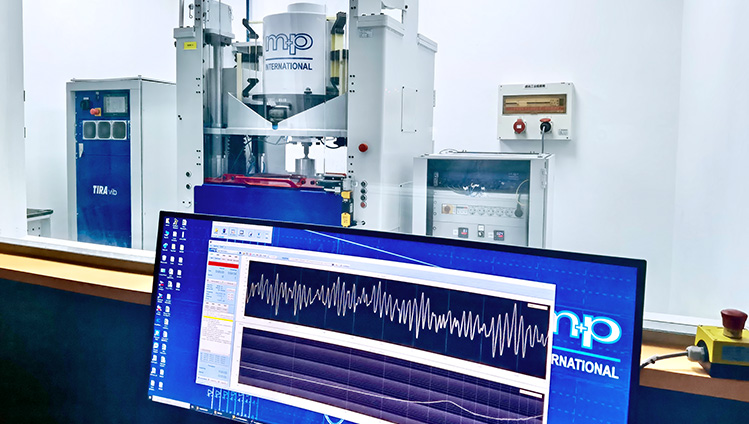

À l'aide de méthodes de simulation telles que l'analyse par éléments finis (FEA) et nos propres modèles de matériaux, nos experts peuvent adapter la conception et les propriétés du support moteur aux exigences des fabricants à un stade très précoce du développement. Pour affiner les réglages de « l'instrument », des méthodes d'analyse NVH subjectives et objectives sont également utilisées dans l'habitacle et le châssis du véhicule pendant la phase de prototypage.

Le choix des matériaux garantit le bon timbre dans les voitures électriques

Cependant, ce n'est pas seulement le design qui compte, mais aussi le choix des matériaux. C’est pourquoi nous comptons dans nos rangs de véritables experts en matériaux. Les véhicules électriques étant déjà assez lourds en raison des gros blocs de batteries, les composants doivent être aussi légers que possible tout en conservant des performances optimales : ainsi, l'autonomie est la plus longue possible. L'acier, qui peut absorber des forces et des couples nettement plus élevés en raison de sa rigidité spécifique élevée, convient aux éléments de liaison. Les polyamides hautes performances renforcés par des fibres, avec leur faible densité, sont particulièrement légers. Et, souvent, les constructions en aluminium peuvent offrir un compromis entre les deux extrêmes.

Pour l'élément isolant proprement dit, nous pouvons nous appuyer sur 150 ans d'expérience dans le caoutchouc. Car ici aussi, les composés pour véhicules électriques diffèrent de ceux pour moteurs à combustion : le composé en caoutchouc est exposé à des températures plus basses dans le compartiment moteur. Par conséquent, le conflit d’objectif de la recette du composé peut être réorienté vers le durcissement dynamique et la durée de vie. Le défi pour l'élément d'isolation consiste principalement à trouver la bonne rigidité ainsi que la bonne durabilité pour une isolation optimale et une sécurité maximale, de sorte que l'expérience acoustique dans une voiture électrique ressemble à un tapis sonore agréable plutôt qu'à de gênantes discordances.